До настоящего времени основным способом соединения стыков трубопроводов Ду 850 мм ГЦТ является ручная электродуговая сварка. Для сварки основного металла перлитного слоя шва применяют электроды марки ПТ-30. При этом корневая часть шва высотой 6-8 мм выполняется без предварительного и сопутствующего подогрева аргонодуговой сваркой с присадочной проволокой Св-08Г2С диаметром 2 мм.

Несмотря на многолетний положительный опыт, применение ручной дуговой сварки для высокоответственных трубопроводов ГЦТ категории 1А следует признать нежелательным из-за зависимости качества металла шва от квалификации и состояния сварщиков-ручников. С учётом постоянного роста количества монтируемых атомных энергоблоков недостаток квалифицированных ручников-сварщиков становится острой проблемой. Радикальным решением этой проблемы при монтаже ГЦТ ВВЭР является переход с ручной сварки на автоматическую.

За рубежом автоматическая аргонодуговая сварка при монтаже и ремонте трубопроводов главного контура, изготавливаемых из аустенитных сталей, начала применяться ещё в начале 80-х годов /1/. Однако, технология автоматической сварки биметаллических трубопроводов (перлитная сталь 10ГН2МФА, плакированная нержавеющей сталью), аналогичных применяемым для ГЦТ ВВЭР, никогда не разрабатывалась.

В СССР впервые разработкой технологии автоматической сварки биметаллических трубопроводов Ду 850 ГЦТ начали заниматься в конце 80-х годов прошлого века, когда ВНИИЭСО разработал и изготовил специализированный автомат для аргонодуговой сварки АДГ-301УХЛ4, а «Энергомонтажпроект» и НПО «ЦНИИТМАШ» разработали технологию и специальную сварочную проволоку Св-08Г1СН1МА для аргонодуговой сварки стали 10ГН2МФА. Организацией «Южтехтеплоэнергомонтаж» была выполнена сварка натурных макетов трубопроводов Ду 850 в разделки аналогичные применяемым для ручной сварки. Из этих макетов после проведения термообработки 6501030 0С, выдержка 6 часов и неразрушающего контроля изготавливались образцы для проведения аттестационных испытаний, на основании положительных результатов которых, было получено разрешение ГОСПРОМАТОМНАДЗОРА на применение автоматизированной технологии сварки и сварочной проволоки марки Св-08Г1СН1МА для выполнения монтажных швов энергоблоков с реакторами ВВЭР-1000 /2/.

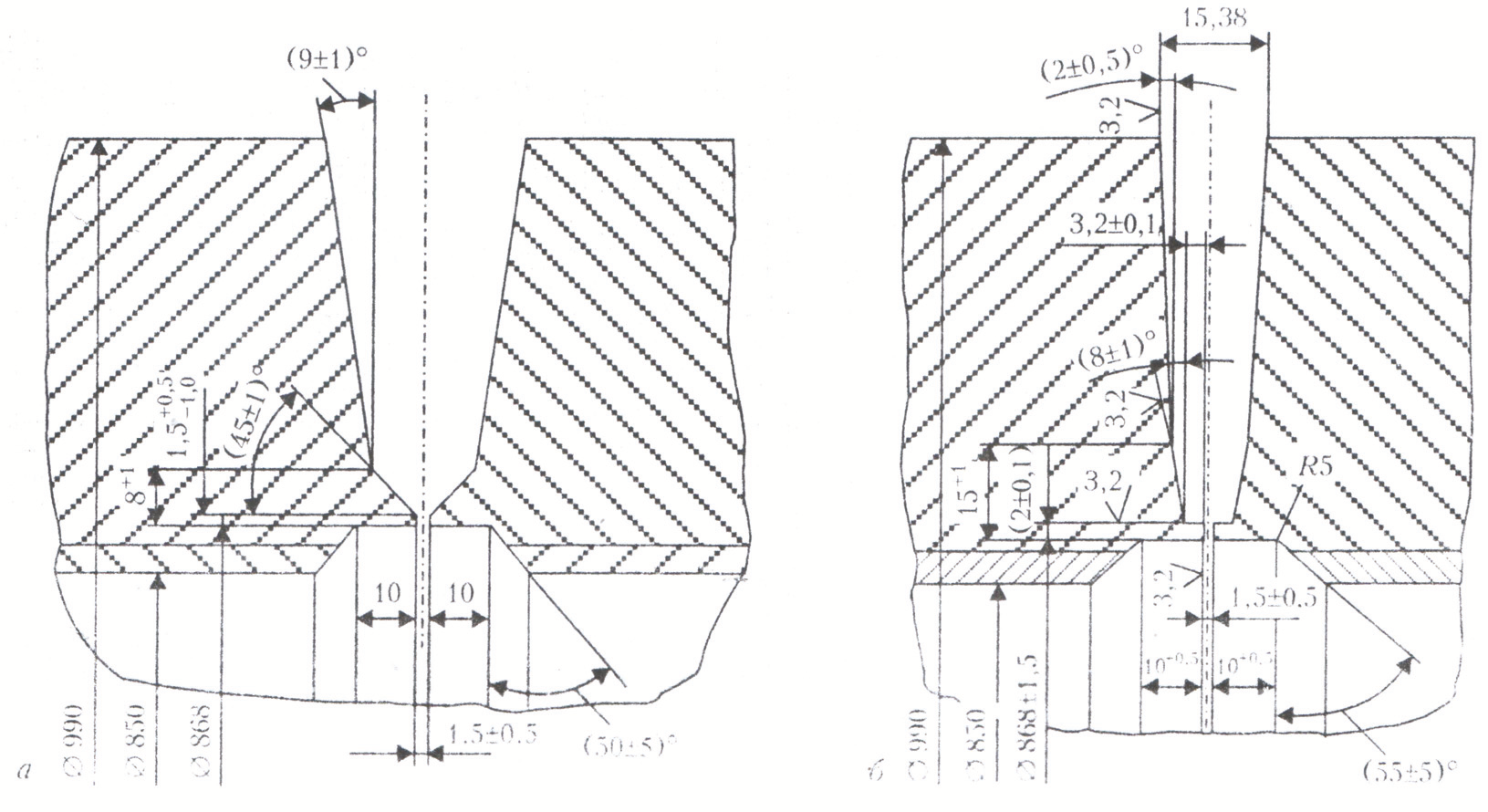

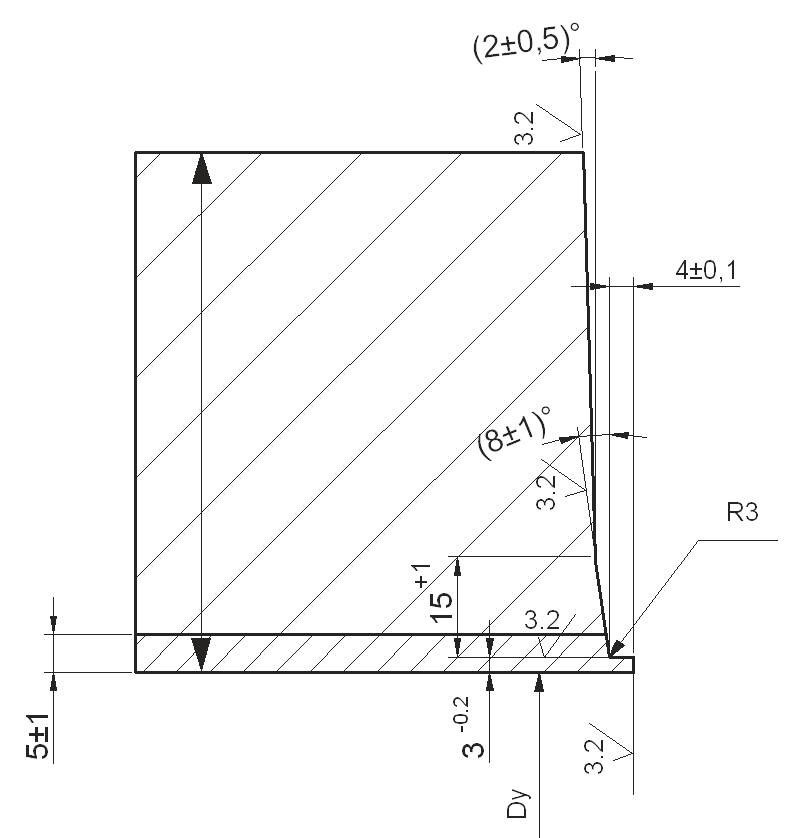

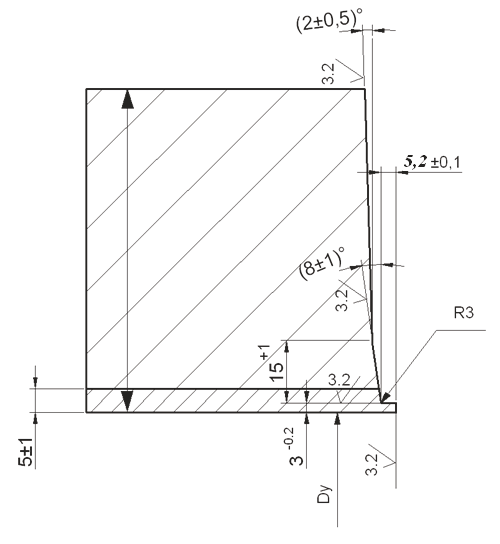

В 90-е годы серьёзные исследования были выполнены в ИЭС им. Патона применительно к замене парогенераторов на Южно-Украинской АЭС /3/, где была разработана и аттестована технология сварки элементов ГЦТ Ду 850 как в стандартную, так и в узкую разделки (рис. 1). Сварка выполнялась с использованием полученных от ЕС после аварии на Чернобыльской АЭС специализированных сварочных автоматов (источник питания AUTOTIG 600 PC + сварочная головка POLYCAR 60) фирмы «Полисуд», оснащенных специальными горелками, позволяющими вести сварку в узкую разделку. В качестве присадки использовалась модернизированная сварочная проволоки Св-10ГН1МА с дополнительным содержанием Al – элемента-раскислителя. Неразрушающий контроль и аттестационные испытания показали высокое качество сварных соединений, на основании которых было оформлено разрешение на применение такой технологии на АЭС Украины /4/.

Несмотря на положительные результаты, полученные в ЦНИИТМАШ и ИЭС им. Патона, все вышеназванные работы были прекращены после распада СССР и прекращения сооружения АЭС.

Начиная с 2010 года, в связи с ростом количества сооружаемых атомных энергоблоков, ОАО НПО «ЦНИИТМАШ» вновь начал активно проводить работы по автоматизации сварки сварных соединений Ду 850. При этом с самого начала учитывался такой важный недостаток автоматической аргонодуговой сварки перлитной стали марки 10ГН2МФА, как повышенная склонность к образованию в металле шва пористости, причина образования которой до сих пор недостаточно изучена.

Вероятнее всего, образование пористости в данном случае происходит по реакции «кипения», которая может протекать, принимая следующую упрощённую схему: 2С + О2 = 2СО↑ из-за недостаточного количества элементов-раскислителей Si и Mn в проволоке Св-10ГН1МА /5/. С учетом ранее полученных положительных результатов /2/, в ОАО НПО «ЦНИИТМАШ» была изготовлена новая партия сварочной проволоки Св10Г1СН1МА (Св-08Г1СН1МА), адаптированная к современным требованиям (в частности для сварки в узкие разделки). Благодаря более высокому содержанию Si и Mn в этой проволоке недопустимое образование пористости было надёжно предотвращено.

Не менее важной проблемой, затрудняющей применение автоматической аргонодуговой сварки деталей больших толщин, является её низкая производительность, уступающая по коэффициенту наплавки даже ручной электродуговой сварке.

Эта проблема в принципе может быть решена следующими технологическими мероприятиями:

- Переход на сварку в узкие и щелевые разделки /2, 3, 4/.

- Использование технологии «горячая проволока» (Hot wire).

- Одновременное использование двух и более сварочных головок.

- Повышение параметров сварки и прежде всего сварочного тока.

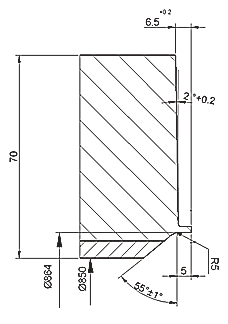

Наиболее радикальным способом повысить производительность является переход на сварку в узкие разделки поэтому разрабатываемая технология базировалась на однозначно принятую в развитых промышленных странах технологию аргонодуговой сварки в узкие разделки, которые также иногда называются щелевыми (рис.2).

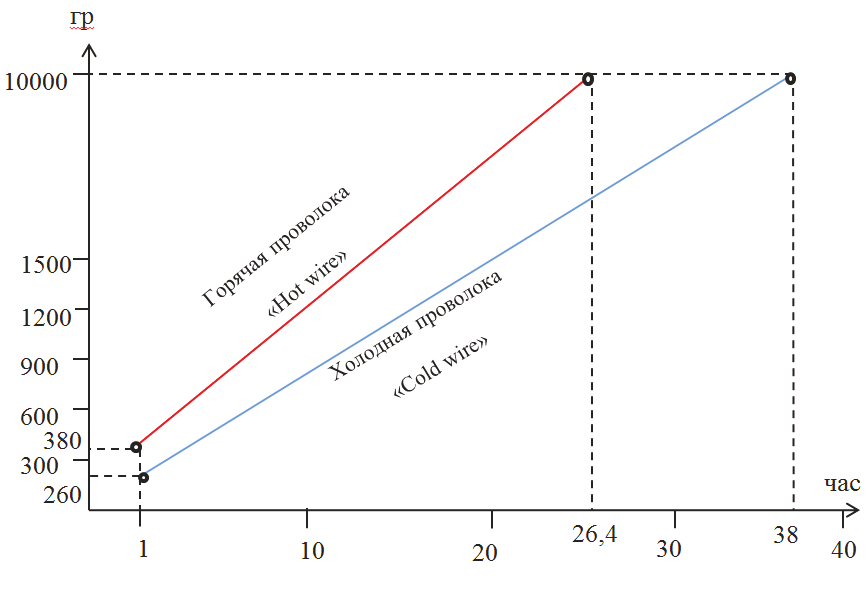

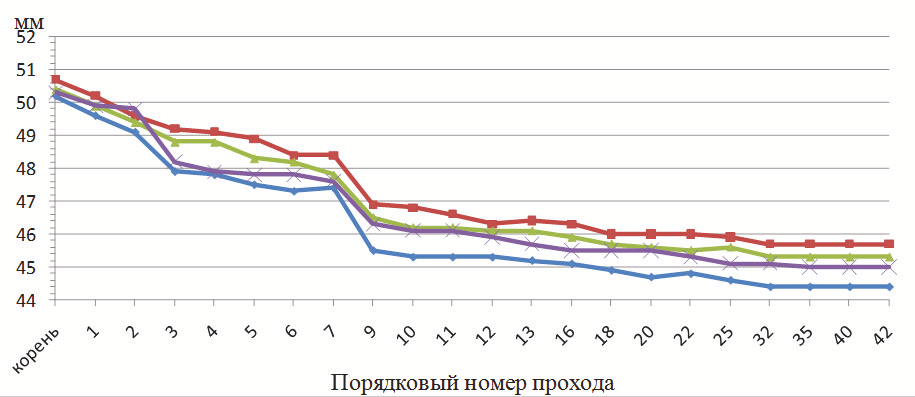

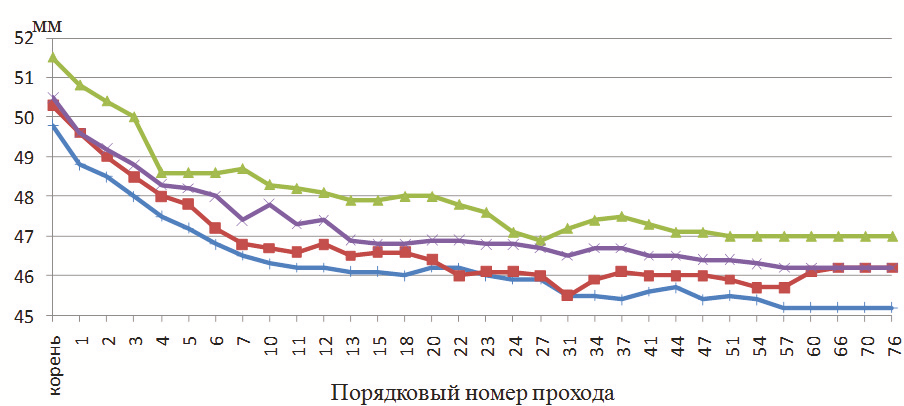

Для повышения производительности процесса и качества металла шва ведущий зарубежный производитель сварочного оборудования «Полисуд» (Франция) уже более 30 лет изготавливает сварочные автоматы с дополнительными устройствами, позволяющими вести сварку с подогревом присадочной проволоки (технология «Hot wire»). Располагая сварочным автоматом POLYCAR-PLC (Полисуд) мы имели возможность выполнить сравнение технологий с холодной и горячей проволокой (рис. 5а). Как показали выполненные исследования, сварка «горячей» проволокой имеет существенно более высокую производительность (Табл. 1 и рис. 3). В дальнейшем все исследования технологии сварки велись с подогретой сварочной проволокой.

Таблица 1 - Сравнение показателя производительности сварки "горячей" и "холодной" присадочными проволоками.

|

Диаметр трубы (Ду) мм Толщина, мм Материал трубы Ось трубы |

850 70 10ГН2МФА + антикоррозионная наплавка вертикальная |

|

|---|---|---|

| Сварочные установки | POLYCAR-PLC (Полисуд) Горячая проволока (Hot wire) | N52 (Арксмашинс) Холодная проволока (Cold wire) |

| Кол-во проходов | 41 | 76 |

| Суммарное время сварки, мин/час | 1582/26,3 | 2280/38 |

|

Параметры сварки: Ток, А Скорость сварки, мм/мин Скорость подачи проволоки, мм/мин (проволока Ø0,8мм) |

230-370/110-190 (имп./ пауза) 60-75 2800-3900/1450-1800 (имп./пауза) |

280-295/235 (шаг/пауза) 25-34 600 |

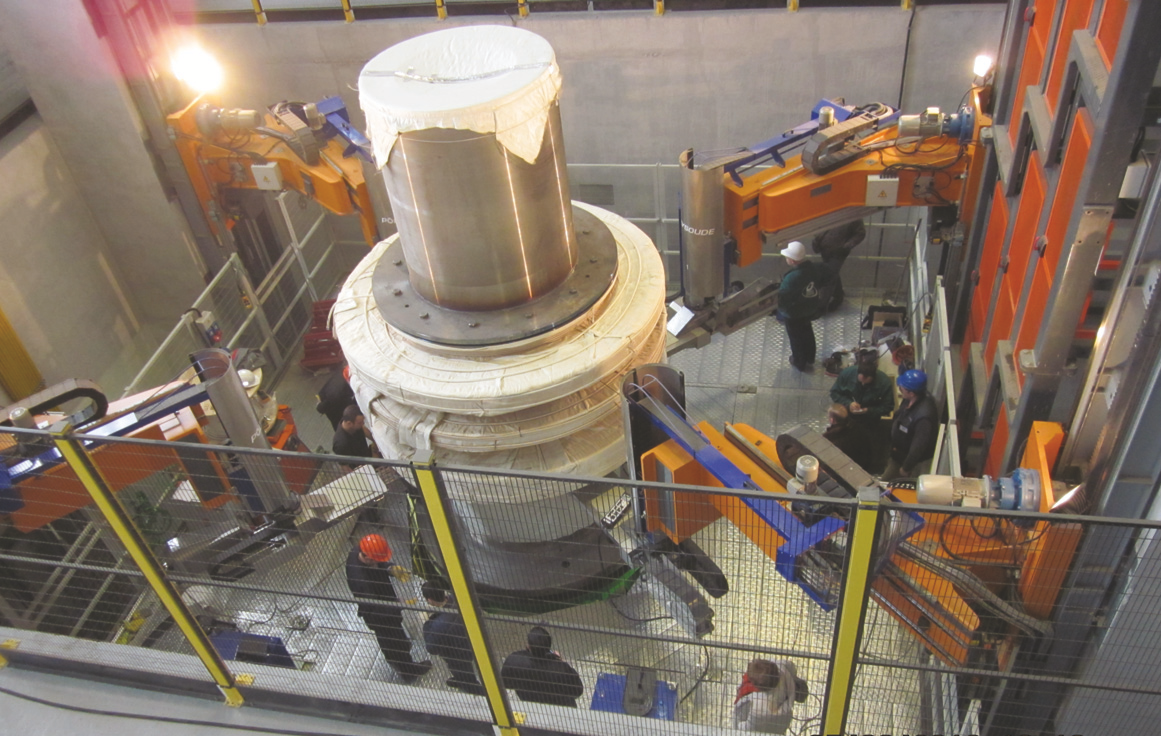

Увеличение числа сварочных головок (до 2-х и более) при сварке не только позволяет существенно повысить производительность процесса, но и обеспечить равномерную усадку и деформацию по всему периметру свариваемых трубных блоков, что исключительно важно при выполнении корневых проходов.

Благодаря этим преимуществам технология автоматической аргонодуговой сварки с использованиям нескольких сварочных головок уже давно применяется при сварке деталей роторов паровых турбин, которые находятся в поворотном положении на специальном столе-вращателе (рис. 4).

Применение нескольких сварочных головок для орбитальной сварки в неповоротном положении также начинает находить применение, прежде всего при схемах «вверх/ влево-вправо». Однако размещение двух головок в разных зонах сварки создаёт большие затруднения из-за намотки пакета кабелей и шлангов, что, безусловно, должно учитываться при организации процесса.

Все перечисленные мероприятия в конечном итоге приводят к необходимости вести сварку на повышенных параметрах сварочного тока (до 400 А), что также необходимо учитывать при выборе источника питания. Кроме того при сварке на повышенных параметрах режима становится исключительно важной стойкость вольфрамового электрода, который должен с помощью специальных устройств эффективно охлаждаться.

Особенно это касается сварки высокопрочных легированных сталей в узкие и щелевые разделки, ведущейся с подогревом при высоких температурах.

Для сварки в узкие разделки используется сварочное оборудование (сварочные источники, аппаратура управления, сварочные головки), которое используется для сварки в обычные разделки за исключением двух очень важных узлов, а именно сварочных горелок.

Сварка в узкую разделку ведётся с использованием двух сменных горелок. Для сварки основной части разделки, начиная с корневых валиков, используются плоские горелки шириной около 7 мм и длиной до 90-150 мм, позволяющие вести сварку в разделках с раскрытием до 10-12 мм (рис. 5б). Узкое прямоугольное сопло должно быть надёжно изолировано от токопровода. Внутри сопла токоподводящая втулка для вольфрамового электрода диаметром 3,2 мм, каналы для подачи аргона в зону сварки и охлаждающей воды.

а – сварочная головка POLYCAR 60 PLC HW;

б – горелка NG для сварки в узкощелевую разделку;

в – стандартная ВИГ-горелка для сварки верхней части узкой разделки.

Верхняя часть узкой разделки заполняется с использованием другой горелки (рис. 5в), особенностью которой является то, что она не входит в узкую разделку, а остается всегда вне разделки над поверхностью свариваемой детали, обеспечивая при этом надёжную защиту зоны сварки.

В ОАО НПО «ЦНИИТМАШ», применительно к отечественным биметаллическим трубопроводам Ду850 ГЦТ, при содействии зарубежных фирм «Полисуд» и «Аркмашинс», разработчиков специализированного сварочного оборудования, разработана технология автоматической аргонодуговой сварки в узкую разделку. При разработке технологии в качестве присадочной проволоки для сварки перлитной части шва применяется новая, разработанная в ОАО НПО «ЦНИИТМАШ», сварочная проволока Св10Г1СН1МА диаметром 0,8 мм. В качестве защитного газа, в том числе и для защиты корневого прохода («поддув»), использовался аргон.

Заполненная узкая разделка в зависимости от применяемой технологии может быть разделена на три зоны: корневой участок, основная часть разделки и зона выхода из разделки и облицовки.

Наиболее сложной, с точки зрения выполнения, является зона корневого участка, где нужно одновременно обеспечить надёжный провар, отсутствие прожогов и несплавлений с боковыми стенками. Это сложное требование обеспечивается комплексом мероприятий, связанных с выбором параметров режима, формы валиков и схемы их раскладки, а также геометрией вольфрамового электрода. Сварка корневого участка выполняется с холодной присадочной проволокой (Cold wire).

Заполнение основной части разделки для повышения производительности осуществляется на форсированных режимах, определяемыми возможностями сварочного оборудования.

При сварке зоны выхода и облицовки главной задачей является обеспечение надёжной защиты сварочной ванны от образования пор и исключение образования подрезов, поэтому сварка должна вестись на более «мягких» параметрах режима (табл. 2).

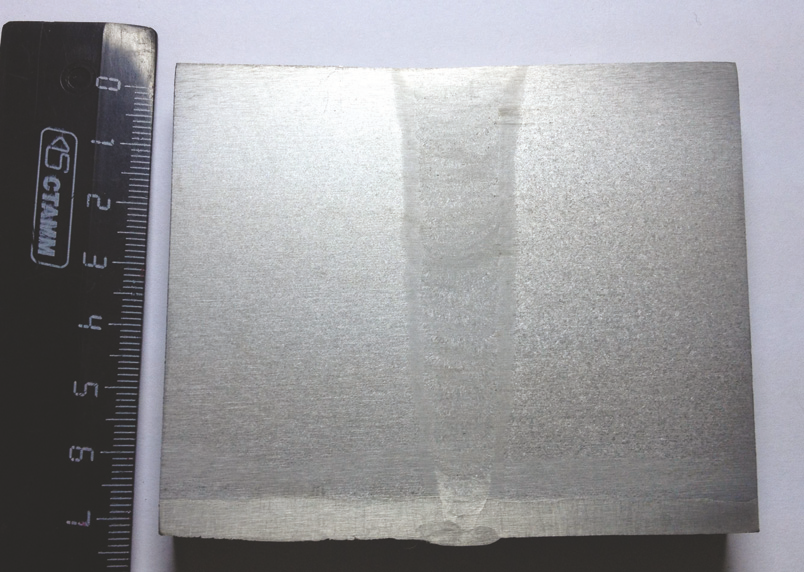

С использованием разработанной технологии было сварено три натурных макета, которые были изготовлены из штатных биметаллических труб Ду 850, а сварка велась в разделки, представленные на рис. 8. В качестве сварочного оборудования для сварки макетов 1 и 3 применялся автомат (источник питания POLYCAR- PLC+головка P6HW) («Полисуд»), оснащённый устройством для подогрева сварочной проволоки, а макета 2 – сварочный автомат H52NGT «Аркмашинс», у которого устройство для подогрева отсутствовало. Для сварки макетов 1 и 2 использовалась технология односторонней сварки, то есть сначала выполнялась сварка плакирующего слоя с использованием в качестве присадки сварочной проволоки Св04Х19Н11М3, затем выполнялся переходный слой с присадкой Св-08Г2С и, наконец, заполнение разделки выполнялось с использованием сварочной проволоки Св-10Г1СН1МА. Макет 3 выполнялся по «классической» технологии: сначала сваривалась перлитная часть с использованием автоматической сварки, а затем изнутри выполнялась антикоррозионная наплавка на корневой участок перлитного шва электродом ЗИО-8 (первый слой) и ЭА-898/21Б (второй слой). Параметры режима сварки макета №1 представлены в таблице №3.

Для определения уровня деформаций в процессе сварки на сравниваемых макетах в четырёх диаметрально противоположных местах кернением были нанесены четыре пары реперных точек и проводились замеры усадки по мере заполнения разделки (рис. 6). Кроме того проводилось измерение времени, затрачиваемого на сварку, в зависимости от количества проходов, а также высоты подъёма шва внутри сварочной разделки.

Одним из главных выводов этих исследований является установление факта того, что усадка наиболее активно происходит при выполнении первых 10 проходов и, фактически, прекращается после сварки 25-30% сечения шва.

Таблица 3 - Режимы сварки макета №1 ГЦТ с вертикальной осью.

| № п.п. | Номер прохода, слоя | Сварочный ток (импульса/паузы), I, A | Время (импульса/паузы), сек | Напряжение дуги U, B | Скорость сварки, мм/мин | Скорость подачи проволоки (импульса/паузы), мм/мин | Расход защитного газа в горелку, л/мин | РАсход защитного газа на надув, л/мин |

|---|---|---|---|---|---|---|---|---|

| 1 | 1-й проход, корневой | 200-230/ 70-90 | 1,2/0,5 | 7,5-8,5 | 60-70 | 750-850/ 500-600 | 20-22 | 6-8 |

| 2 | 2-й проход, корневой | 230-260/ 110-130 | 0,5/0,5 | 7,5-8,5 | 60-70 | 1300-1400/ 550-650 | 20-22 | 6-8 |

| 3 | 3-й проход, корневой | 250-270/ 120-140 | 0,5/0,5 | 7,5-8,5 | 60-70 | 2800-2900/ 1450-1550 | 20-22 | 6-8 |

| 4 | 4-й, 5-й проход | 300-330/ 130-140 | 0,5/0,5 | 7,5-8,5 | 60-70 | 2800-2900/ 1450-1550 | 20-22 | ─ |

| 5 | 6-й - 42-й проход | 350-370/ 190-210 | 0,4/0,3 | 7,5-8,5 | 65-75 | 3200-3300/ 1700-1800 | 20-22 | ─ |

| 6 | Облоцовочные слои | 280-300/ 140-160 | 0,4/0,3 | 7,5-8,5 | 65-75 | 2700-3000/ 1400-1600 | 20-22 | ─ |

После сварки макета №3 была произведена термическая обработка по режиму 6500С – 8 часов. После выполнения сварки и термообработки сварные соединения подвергались контролю ВИК, КК, РГК и УЗК. Результаты контроля показали, что в сварных соединениях всех трёх макетов дефекты отсутствуют.

Исследования макро- и микроструктуры сварных соединений показали, что в металле шва отсутствуют трещины, несплавления. Немногочисленные неметаллические включения в металле шва весьма мелкодисперсные (размером менее 0,2 мм) и имеют произвольное расположение. Одиночных неметаллических включений и пор размером ≥2,5 мм, являющихся браковочным признаком для толщины 70 мм (ПНАЭ Г-7-010-89), на всех исследованных шлифах обнаружено не было (рис. 8).

В соответствии с п. 10.3.9 была выполнена производственная аттестация путём проведения следующих испытаний:

- определение предела прочности при нормальной температуре (табл. 4);

- определение предела прочности при повышенной температуре (табл. 4);

- испытание на ударный изгиб (Шарпи) (табл. 5);

- определение угла загиба.

Таблица 4 - Механические свойства металла шва и сварных соединений стали при автоматической аргонодуговой сварке стали 10ГН2МФА с использованием присадочной проволоки св. 10Г1СН1МА

| Объект испытания | Т исп., 0С | σВ, МПа | σт, МПа | δ5, % | Ψ, % | Место разрушения |

|---|---|---|---|---|---|---|

|

Шов |

20 |

664; 691; 705 |

580;591; 601 |

23,4; 26,2; 24,8 |

72,7; 73,4; 73,5 |

шов |

|

|

593; 684; 576 |

480;562; 531 |

21,8; 22,5; 22,0 |

|

шов |

|

|

Сварное соединение |

20 |

561; 580; 562 |

- |

- |

- |

осн. металл |

|

350 |

540;540; 527 |

- |

- |

- |

осн. металл |

|

|

Сталь 10ГН2МФА |

20 |

≥539 |

≥343 |

≥16 |

≥55 |

|

|

350 |

≥490 |

≥294 |

≥14 |

≥50 |

|

Таблица 5 - Результаты испытаний на ударный изгиб образцов Шарпи с V- образным острым надрезом (KCV).

| Объект испытания | Ударная вязкость Дж/см2 | |

|---|---|---|

| -10°С | +20°С | |

| Металл шва | 245, 256, 284 | 330, 276, 337 |

| Линия сплавления | 262, 276, 244 | 351, 268, 333 |

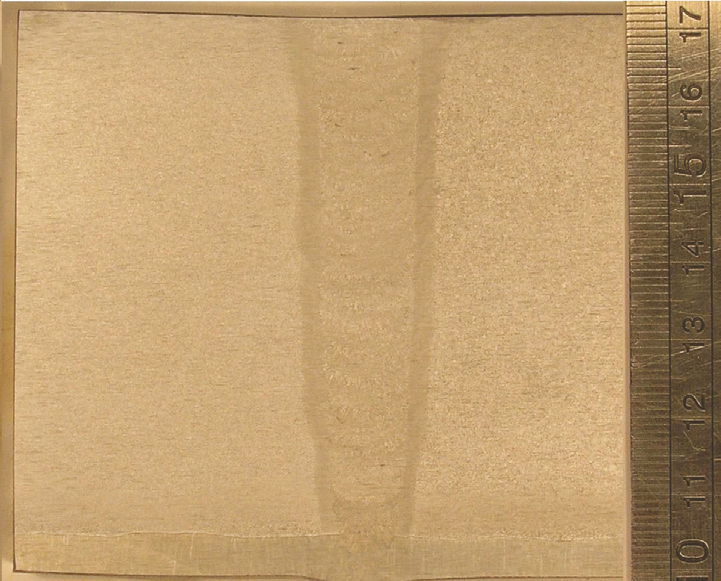

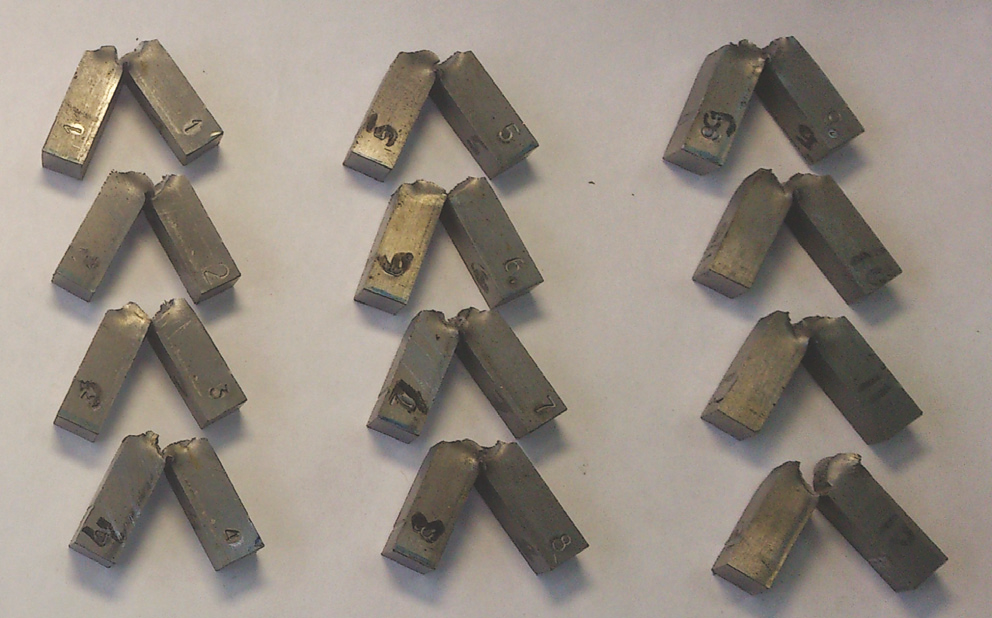

Угол загиба при испытаниях на статический изгиб составлял 120 градусов. Испытанные образцы представлены на рис. 9.

Полученные при механических испытаниях прочностные характеристики, а также значения ударной вязкости значительно выше установленных требований /7/.

ЛИТЕРАТУРА

- B. Henon and S. Malhotra “Remote welding and the Monticello reciculation pipe replacement project” Nuclear engineering international, November 1985.

- Белкин С.А., Иванова И.В., Борисенко М.М., Ходаков В.Д., Петин М.М. «Свойства сварных соединений трубопровода Ду 850 мм главного циркуляционного контура АЭС, выполненных автоматической аргонодуговой сваркой».

- Царюк А.К. и др. «К вопросу выбора технологии сварки элементов ГЦТ Ду 850 при замене парогенераторов ПГВ-1000М на АЭС. Автоматическая сварка, №10, 2005г.

- Царюк А.К. и др. «Разработка и аттестация технологии АрДС в узкую разделку элементов ГЦТ Ду850 на АЭС», Автоматическая сварка, №5, 2005г.

- Новожилов Н.М. «Основы металлургии дуговой сварки в газах», М., Машиностроение, 1979г.

- Проспект “Polysoude” “The Art of welding”.

- ПНАЭ Г-7-002-86 «Нормы расчёта на прочность оборудования и трубопроводов

атомных энергетических установок».