Для сварки трубопроводов малого диаметра (до 80 мм) и малой толщины стенки (до 4 мм) на российских АЭС широкое распространение получил способ автоматической аргонодуговой сварки – «автоопрессовка».

Название метода обусловлено тем, что при перемещении дуги вдоль стыка в окружающей ее зоне возникают сжимающие усилия, приводящие к термопластическим деформациям и выпучиванию разогретого металла как наружу, так и внутрь трубы. Сжимающие усилия возникают в результате противодействия расширению нагреваемых дугой зоны стыка со стороны холодных участков трубы.

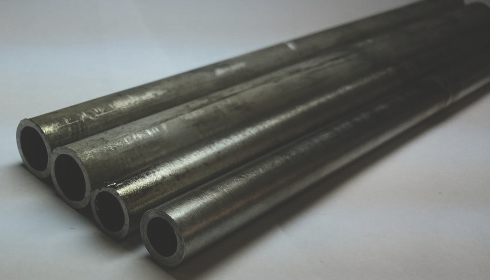

Способ сварки «автоопрессовкой» представляет собой одну из разновидностей автоматической аргонодуговой сварки и предназначен для использования как в цеховых, так и в монтажных условиях применительно к неповоротным и поворотным стыкам трубопроводов. Способ позволяет получать высококачественные сварные соединения с требуемым усилением шва без применения присадочных материалов. Наибольший эффект от применения способа достигается при сварке стыков труб из коррозионно-стойких аустенитных сталей диаметром от 6-8 до 60-80 мм с толщиной стенки до 3,5-4,0 мм. Такие задачи успешно решаются при строительстве и эксплуатации российских АЭС, ТЭС, ГРЭС и ТЭЦ. Способ «автоопрессовки» широко применяется в частности при сборке теплообменного оборудования (рис.1а), импульсных трубок КИПиА (рис.1b) и др. оборудования, где сварка осуществляется в стесненных условиях.

Отличительные особенности способа «автоопрессовки» и применяемого оборудования:

- не требуется выполнять разделку кромок свариваемого стыка (достаточно их торцовки);

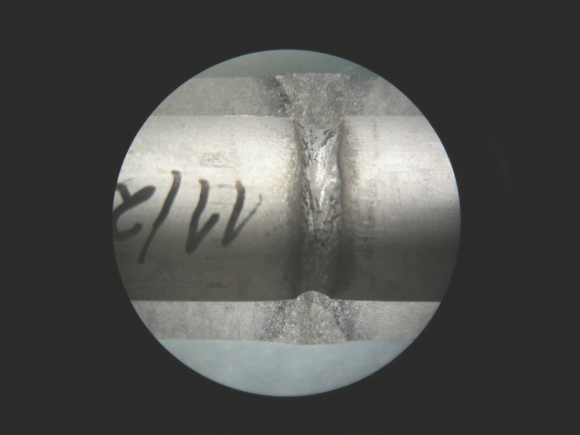

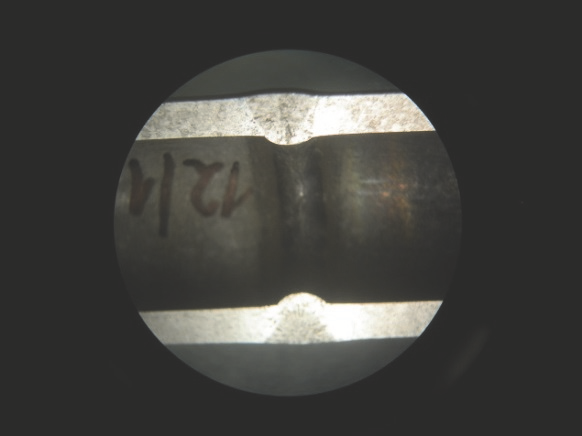

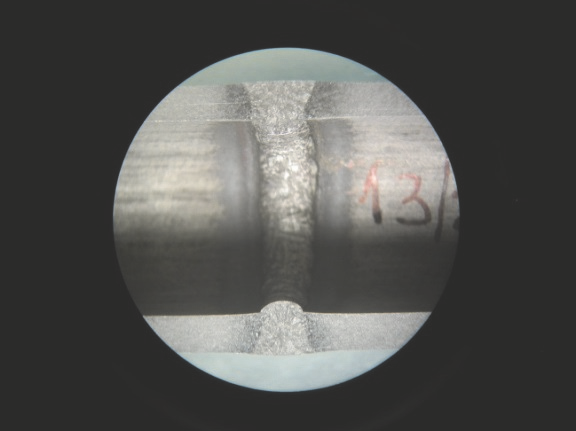

- при визуально-измерительном контроле показателем качественного проплава служит равномерное формирование обратного валика сварного шва (рис.2);

- простота конструкции и обслуживания сварочной головки и аппаратура управления;

- размеры сварочной головки позволяют применять автоматизированную сварку в стесненном рабочем пространстве;

- сварочная головка закрытого типа обеспечивает возможность непрерывной сварки нескольких проходов (оборотов).

Сварка методом «автоопрессовки» имеет две разновидности:

- - сварка со сквозным проплавлением первым проходом;

- - сварка с последовательным проплавлением.

В обоих случаях сварка труб осуществляется без разделки кромок.

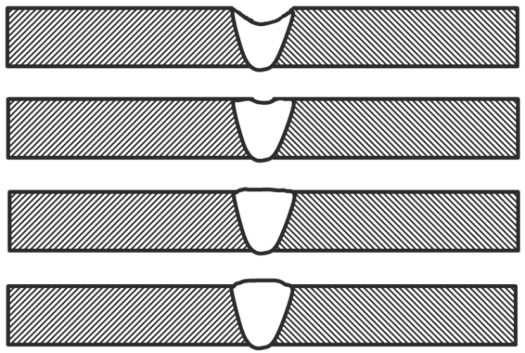

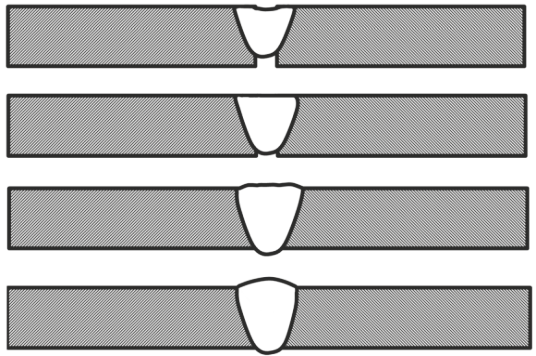

При сварке со сквозным проплавлением, первым проходом обеспечивается сквозной проплав стенок труб. Равномерность провара достигается программированием погонной энергии за счет изменения тока или скорости сварки на разных участках (секторах) сварного соединения. Так, при сварке на первом секторе сварного соединения значение сварочного тока будет выше, чем на каждом последующем, а количество секторов, на которые разбивается длина сварного соединения, напрямую зависит от диаметра трубы, т.е., чем меньше диаметр, тем больше количество секторов. Это связано с тем, что на малых диаметрах труб значительно хуже теплоотвод и нагрев каждого участка соединения необходимо контролировать регулировками значений силы тока и скорости сварки. Последующими (опрессовочными) проходами, которые выполняются дугой меньшей мощности, многократно прогревают металл стенок труб (в зоне шва) и шов первого прохода. В зоне нагрева до температур пластического и упругопластического состояния металл подвергается местной пластической деформации (выпучивается) под действием внутренних сжимающих напряжений. Таким образом, усиление шва получают без приложения внешних сжимающих усилий и без присадочного материала. Местная пластическая деформация (усиление шва) увеличивается с ростом числа опрессовочных проходов (рис.3a). .

Другой разновидностью сварки методом автоопрессовки является способ последовательного проплавления. Преимущество данного способа в том, что сварные соединения получают при постоянных параметрах режима каждого прохода. Схематично способ осуществляют следующим образом (рис.3b). Сборка стыка аналогична сборке при сварке со сквозным проплавлением. Режим сварки выбирают из условия неполного (2/3 толщины стенки) проплавления при первом проходе. При последующих проходах происходит последовательное увеличение глубины проплавления стенки с одновременным ростом усиления шва снаружи и изнутри трубы.

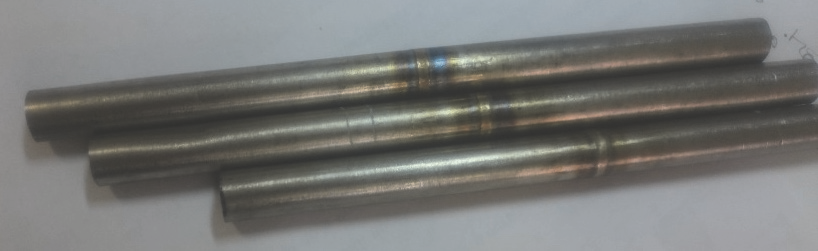

В АО «НПО «ЦНИИТМАШ» совместно со специалистами фирмы ПОЛИСУД С.А.С. (POLYSOUDE S.A.S.) была проведена работа по исследованию и разработке технологии сварки трубок из стали 08Х18Н10Т диаметром 12,0 и 14,0 мм и толщиной стенки 1,5 и 2,0 мм аргонодуговой сваркой методом «автоопрессовки».

В качестве источника тока была применена установка Р4-2 (рис.4a) фирмы ПОЛИСУД С.А.С. (POLYSOUDE S.A.S.). Такой выбор был обусловлен наличием уникальным программным обеспечением с широким набором настраиваемых параметров, наличием USB порта для сохранения и архивации сварочных программ.

В качестве сварочной головки была выбрана головка закрытого типа серии MW65-3 (рис.4b), система крепления которой создаёт вокруг стыка закрытую камеру, наполняемую защитным газом. Зажимные вкладыши головки, выполненные из титанового сплава по запатентованной технологии SOLID FLEX позволяют надёжно крепить инструмент на трубе, обеспечивают выход избыточного защитного газа из камеры и компенсируют возможные геометрические отклонения труб, а также их терморасширение вследствие нагрева при сварке.

В качестве способа сварки был выбран способ автоопрессовки с полным проплавлением корня шва в первом проходе, что гарантирует полное сплавление кромок в корневом участке шва. Далее выполнялись 3 опрессовочных прохода. Сварка велась по часовой стрелке «на подъем», электрод начинал движение из положения «9 часов» по циферблату. Ось трубы при сварке была горизонтальной, т.к. выполнение вертикально располагающегося сварного шва является наиболее сложным. В качестве защитного газа применялся чистый аргон с расходом через горелку 18л/мин. Также для обеспечения качественного сварного соединения осуществлялась защита обратного валика подачей формирующего газа (аргона) с расходом 4 л/мин. Режимы сварки образцов представлены в таблице 1.

Для определения качества полученных сварных соединений был произведен контроль как неразрушающими, так и разрушающими методами. Неразрушающий контроль выполнялся методом ВИК (визуально-измерительный контроль) с определением высоты усиления и обратного валика. Все образцы удовлетворяли требованиям ПНАЭГ ПНАЭ Г-7-009-89 «Сварка и наплавка, основные положения».

Таблица 1 - Режимы сварки труб методом автоопрессовки

| Параметр КТПСв | 12х1,5 мм | 12х2,0 мм | 14х1,5 мм | 14х2,0 мм |

|---|---|---|---|---|

| Задержка вращения, сек (Т30) | 4-5 | 4-5 | 3,8-4,8 | 3,5-4,5 |

| Скорость сварки, мм/мин (V32) | 100-120 | |||

| Время тока паузы, мс (T23) | 280-320 | |||

| Время тока импульса, мс (T22) | 180-220 | |||

| Ток паузы, А (I23) | ||||

| Начало сектора, градусы | ||||

| 0 | 13-23 | 25-35 | 13-23 | 13-23 |

| 90 | 13-23 | 25-35 | 13-23 | 13-23 |

| 180 | 13-23 | 25-35 | 13-23 | 13-23 |

| 270 | 13-23 | 25-35 | 13-23 | 13-23 |

| 315 | 13-23 | 25-35 | 13-23 | 13-23 |

| 360 | 13-23 | 10-20 | 10-20 | 10-20 |

| Ток импульса, А (I22) | ||||

| Начало сектора, градусы | ||||

| 0 | 50-60 | 66-76 | 53-63 | 75-85 |

| 90 | 48-58 | 64-74 | 52-62 | 74-84 |

| 180 | 45-55 | 62-72 | 51-61 | 71-81 |

| 270 | 44-54 | 59-69 | 50-60 | 68-78 |

| 315 | 41-51 | 57-67 | 45-55 | 66-76 |

| 360 | 25-35 | 45-55 | 27-37 | 45-55 |

| Начало плавного гашения дуги, градусы (N20) | 1450 (4 полных оборота) | |||

| Время плавного гашения дуги, сек (T25) | 7 | |||

Для изучения структуры металла были проведены металлографические исследования с целью замера микротвердости, и исследования макро- и микроструктуры.

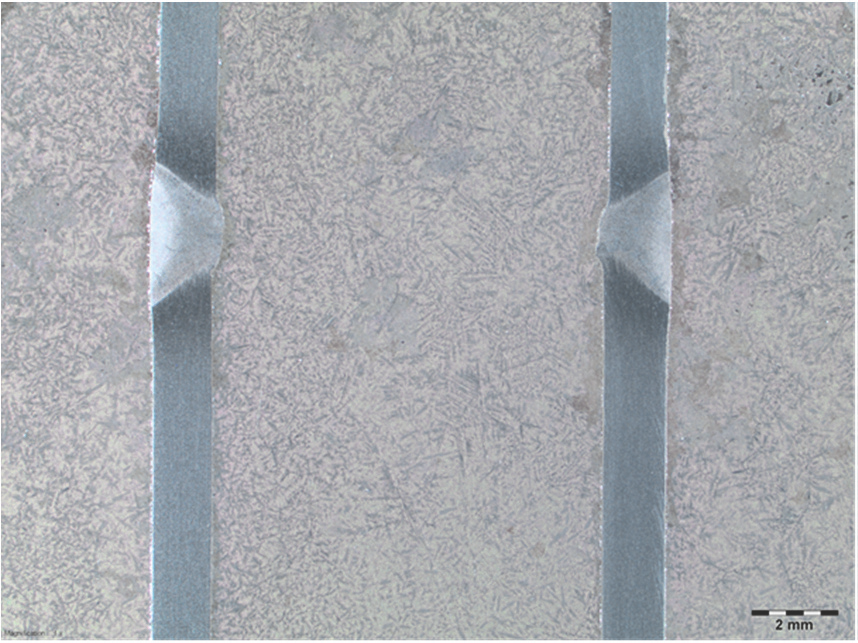

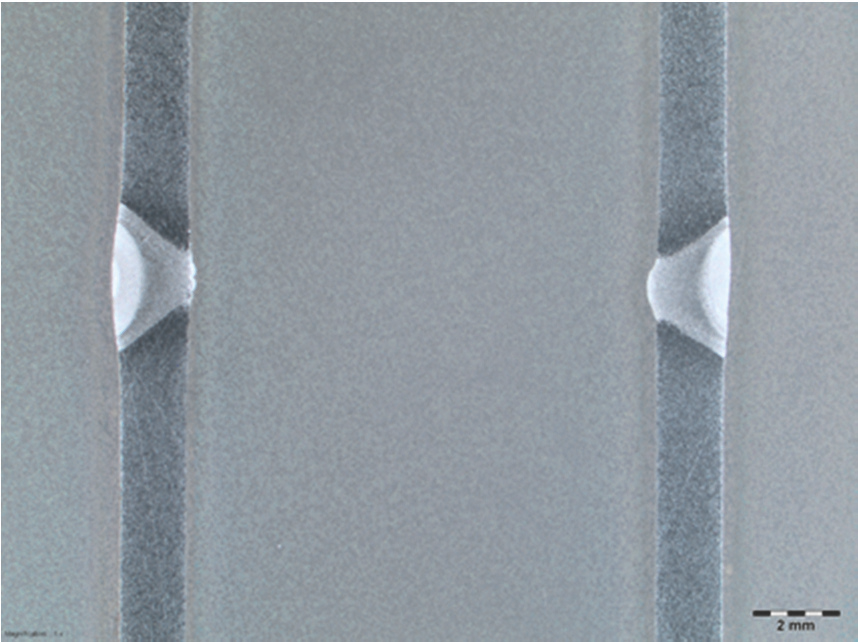

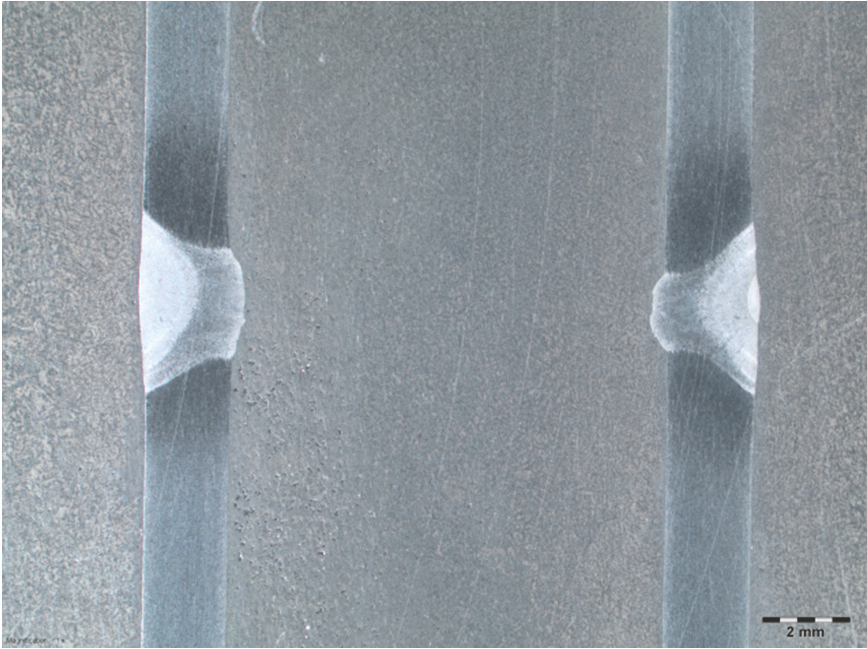

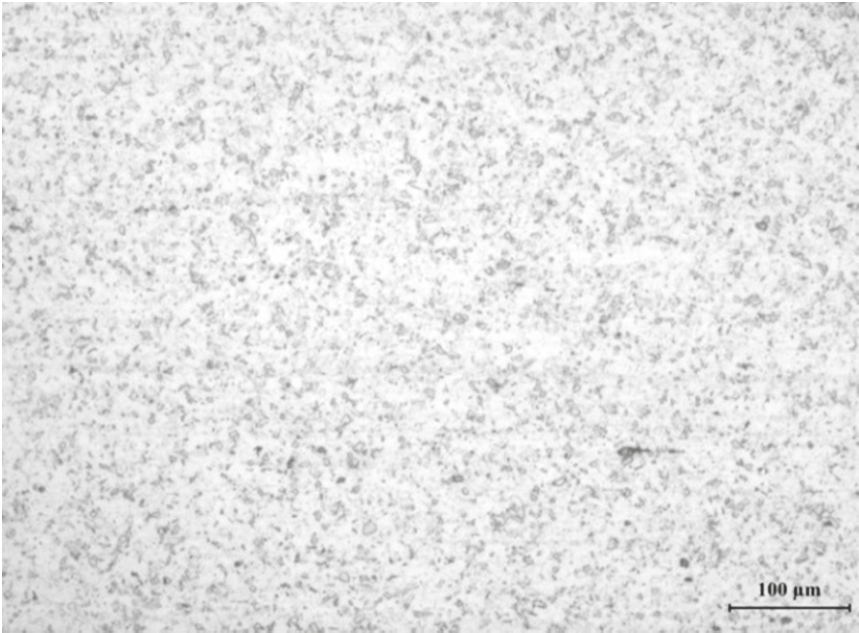

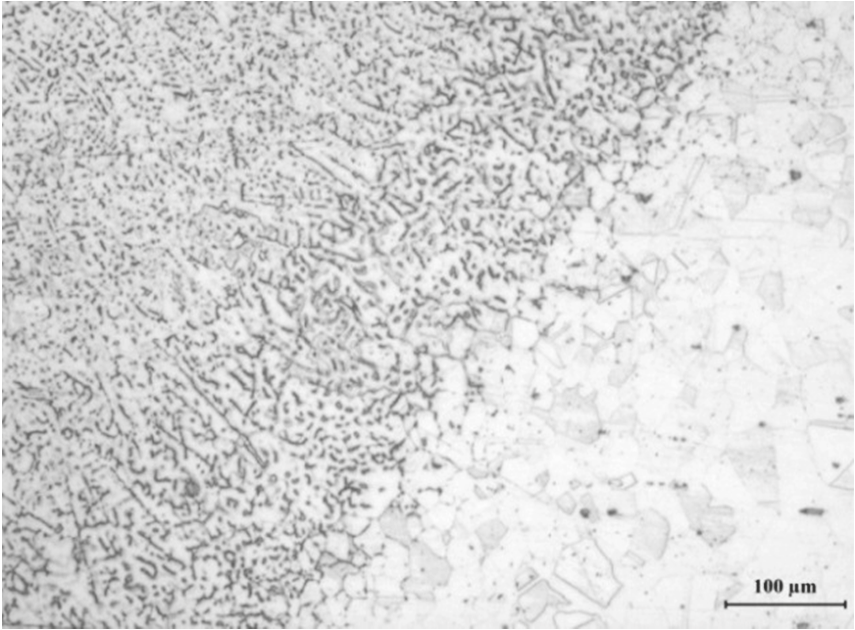

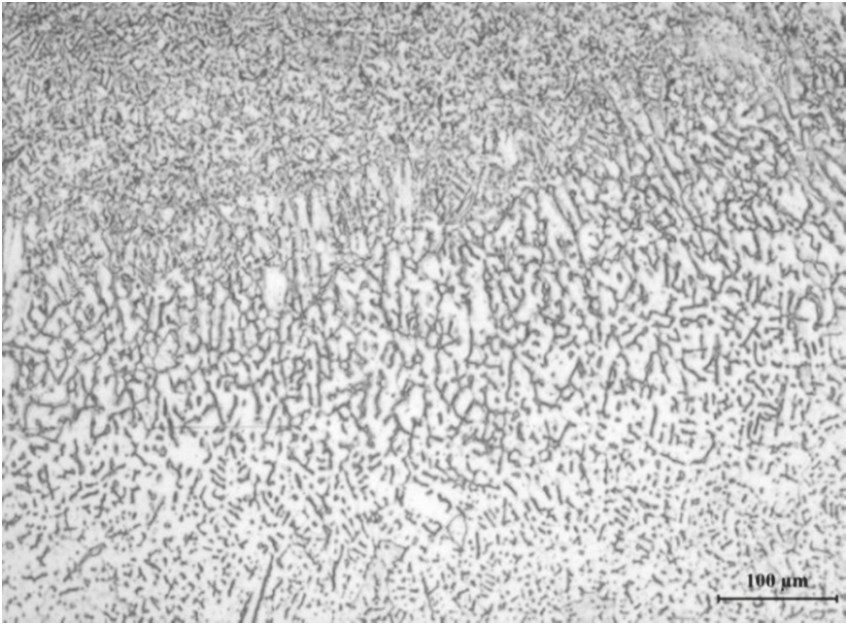

Металлографические исследования выполняли на микроскопе Carl Zeiss «Axiovert 40 MAT», оснащенным цифровым анализатором изображения Jenoptik ProgRes C3, и стереометрический микроскоп OLYMPUS SZ-61. Результаты исследования показали, что структурными составляющими металла сварного шва во всех исследовательских образца являются аустенитная матрица + ферритная фаза (расположенная по междендритным участкам) + карбиды. Макроструктура образцов представлена на рисунке 5, микроструктура - на рисунке 6.

По результатам измерений микротвердости по точкам «основной металл-ЗТВ-металл шва» существенных различий не выявлено (таб.2).

Таблица 2 – Замеры микротвердости

| Основной металл | ЗТВ | Металл шва | |

|---|---|---|---|

| Значения микротвердости, HV | 187-190 | 180-183 | 183-190 |

| Нагрузка 100 г, в каждой зоне проведено по 3 измерения. | |||

В целях определения механических свойств образцы подверглись испытаниям на сплющивание (рис.7) и статическое растяжение.

Качество сварных соединений трубопроводов малого диаметра определяется отсутствием трещин в сварном шве в результате испытаний на сплющивание. Для исследований были отобраны образцы каждого диаметра и каждой толщины стенки. Дефекты (трещины) в сварных соединениях обнаружены не были. Результаты испытаний образца Ø12,0 мм и толщиной стенки 1,5 мм показаны на рисунке 7.

Испытания на статическое растяжение (рис.8) проводились как на сварных образцах, так и на трубках без сварного шва для сравнения результатов Ϭв. Результаты приведены в таблице 3.

Таблица 3 – Испытания на растяжение

| Образец | Предел прочности Ϭв, МПа |

|---|---|

| Трубка без сварного шва |

|

| Сварной образец |

|

Результаты проведенных исследований наглядно показывают, что прочность сварных соединений, полученных при применении способа сварки «автоопрессовкой», находится на уровне прочности основного металла, что подтверждает высокое качество сварки и сварочной технологии.

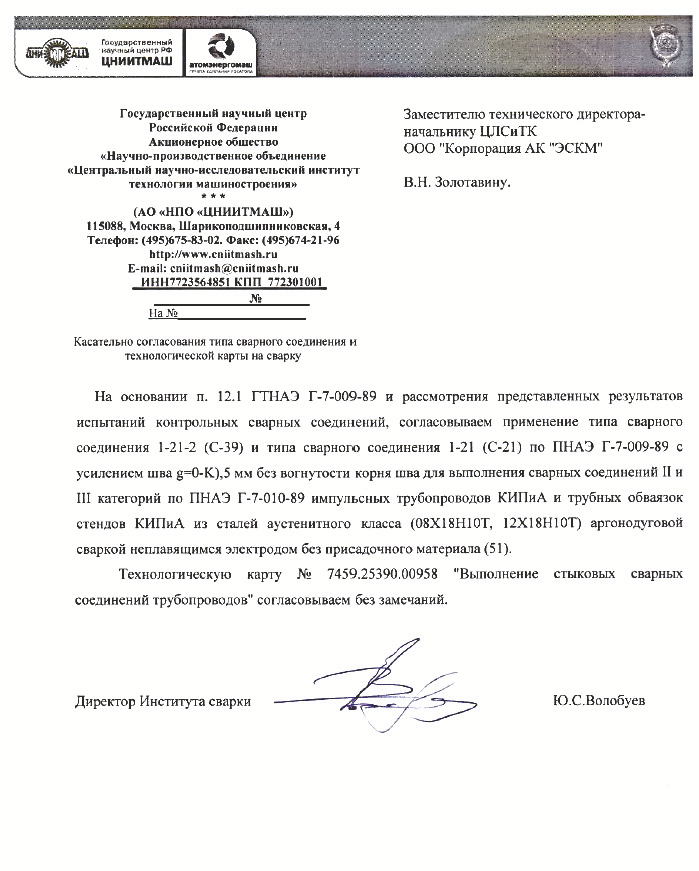

Это утверждение подтверждается опытом применения оборудования фирмы ПОЛИСУД С.А.С. при проведении монтажных работ на теплообменном оборудовании специалистами ООО "Корпорация АК "ЭСКМ" на Нововоронежской АЭС. Результаты испытаний контрольных сварных соединений удовлетворяют требования ПНАЭ Г-7-009-89, в связи с чем разработанная специалистами ООО "Корпорация АК "ЭСКМ" Технологическая карта №7459.25390.00958 "Выполнение стыковых сварных соединений трубопроводов" была согласована без замечаний в АО «НПО «ЦНИИТМАШ».

115088, Россия, Москва, Шарикоподшипниковская ул., дом 4

Телефон: +7 (495) 675-8900 (доб. 3614); +7 (495) 675-8155

E-mail: DVKhodakov@cniitmash.com, VDKhodakov@cniitmash.com

www.cniitmash.ru, цниитмаш.р